מעצבי מוצר, מהנדסים ומפתחים יום יום מתמודדים עם אתגרים במטרה לשפר ולייעל את תהליכי היצור של המוצרים ולשפר את התכונות המכניות והפונקציונליות. אתגרים אלו נעים ממציאת דרך לחסוך בצריכת דלק ואנרגיה בתחום התחבורה, נוחות המשתמש במוצרים לבוש ועד יעילות של מכשור וציוד רפואי.

בתהליך המתמשך של הערכה מחדש ומציאת הדרך לשיפור ביצועים של מוצר, אחת מהשאלות החשובות ביותר לשאול היא "האם אנחנו משתמשים בחומר הגלם האופטימלי עבור יישום זה?"

החלפת חומר גלם משפיעה על היבטים רבים ולכן יש לקבוע סף יחסית גבוה של עלות תועלת. ביישומים מסוימים, היתרונות ברורים: חיסכון של כמה קילוגרמים במכונית מרוץ יכול להיות ההבדל בין הפסד לניצחון, קיצור זמן ההרכבה של מוצר יכול להיות ההבדל בין הצלחה לכישלון, ביצוע פשוט וקל של סטריליזציה של מוצר רפואי יכול לאפשר את השימוש בו בקלות ובנוחות. אך ישנם יישומים בהם ההבדלים הם גבוליים והמתמטיקה מסתבכת, מצבים אלו מגבירים את הלחץ על המעצבים למצוא גם את השיפור המזערי אם קיים.

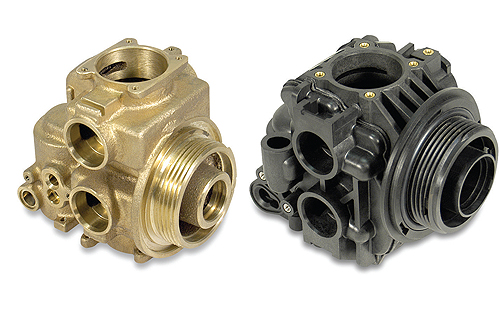

למרות שישנם יישומים מסוימים בהם לא ניתן להחליף את סגסוגת המתכות בפלסטיק הנדסי, יש אינספור יישומים בהם מתכת לעולם לא תוכל להחליף פולימר. עבור היישומים אשר גם מתכות וגם פולימרים יכולים להתאים הן מבחינת שימוש והן מבחינת עלויות ונפח הייצור, האם נצליח להשיג תועלת גדולה מהמעבר מחלקי מתכת לחלקי פלסטיק? היכן מתחילים?

לאחר שעברתם על הנקודות הללו, העבודה מתחילה, על הצוות העיצובי לבצע ניתוח מלא ובדיקות של תכונות החלק והתנהגותו בתנאים סביבתיים רלוונטיים תחת עומס סטטי ועומס דינמי. במקביל, על צוות הייצור לתכנן את תהליך ההחלפה, כלי עבודה הנדרשים לתהליך, ביצוע ניסיונות, בניית לוח זמנים וחישוב עלויות. על הצוות המסחרי לשלב את הנתונים של צוות העיצוב וצוות הייצור ולחשב את צפי החזר ההשקעה הכספית, כלומר למצוא את החישוב המתמטי של יחס עלות/תועלת.

תחשבו על כל המוצרים שבעבר היו עשויים ממתכת והוחלפו בחלקי פלסטיק איכותיים יותר שיוצרו בהזרקה לתבנית. מוצרי צריכה, מכשור רפואי, ציוד ספורט וחלקי רכב, כל אלו דוגמאות מצוינות לשיפור משמעותי שבוצע באמצעות החלפת מתכת בפלסטיק הנדסי. למרות זאת, עדיין קיימים הרבה יותר מוצרים, גם הפשוטים ביותר, שיש להם הפוטנציאל להיות מיוצרים מפלסטיק ועלות השינוי אינה גבוהה.

השינוי ממתכת לפלסטיק הנדסי מוביל לעלות נמוכה פר חלק, זמן הרכבה קצר יותר וכלל הלוגיסטיקה של שרשרת הייצור פשוטה יותר, כל זאת והמוצר הסופי החדש טוב יותר. זוהי תמצית הכוח של הפלסטיק ההנדסי.

הכלים הנדרשים לתהליך הזרקה לתבנית, במיוחד עבור יצירת אב-טיפוס וייצור בכמויות קטנות, יכולים להיות משתלמים כלכלית.

משוואת חישוב עלויות: עלויות הבלאי והשחיקה של הכלים בהם משתמשים הם חלק משמעותי ממבנה המשוואה. לכן גם אם קיים הון לכסות עלויות אלו, עדיין מדובר בסכום שיש להוציא ולכן חשוב לכלול אותו בתכנון ובשלב בו משווים בין אפשרויות ייצור מתכת שונות: יציקה, הזרקה, הטבעה ועוד. לייצור בכמויות גדולות, ההשפעה של שילוב פולימר יכולה להיות משמעותית, אך גם בייצור בכמויות קטנות וזאת עקב ייצור תבניות איכותיות וביצוע תהליכי הזרקה מתקדמים וברמה גבוה, כפי שמבוצעים במתג פלסט, העלויות לעבור ממתכת לפלסטיק ישתלמו במהרה.

במידה ויש צורך לבצע בדיקות נוספות ולאחר מכן שינויים, קל יותר לעשות זאת בתבניות של הזרקת פלסטיק ואב הטיפוס. כך ניתן לוודא שעלויות הפרויקט לא חורגות מהתקציב ונשארות במסגרת הזמן שהוגדר. כאשר שוקלים את כל זה יחד עם השיפורים בתהליך הייצור והמוצר עצמו, נראה כי המעבר לפלסטיק ותהליך ההזרקה שווה את ההשקעה.

בין אם זה ישפר את הביצוע של ציוד הספורט החדש, יהפוך את מוצרי המטבח למושכים יותר לצרכן או יקטין את העלות והמשקל של חלק פנימי במטוס, פלסטיק המיוצר בהזרקה לתבנית הוכיח אינספור פעמים שהוא תחליף מעשי ויישומי למתכת גם במוצרים מיוחדים. אז, בפעם הבאה שאתם שוקלים דרכים שונות לשפר את ביצועי המוצר שלכם, תחפשו מקומות וחלקים בהם שימוש בפלסטיק ייתן יתרון מבחינת ביצועים ומבחינה כלכלית. אתם תהיו מופעים אך היתרונות הכספיים הם אמיתיים.

מנכ"ל חברת מתג פלסט